為滿(mǎn)足生產(chǎn)工藝要求,考慮原有生產(chǎn)車(chē)間特點(diǎn),研發(fā)了可擴展組合式長(cháng)線(xiàn)臺座法預制構件生產(chǎn)線(xiàn),并重點(diǎn)闡述了振搗和側翻一體化設備、移動(dòng)式裝備擺渡設備、自行移動(dòng)式邊模、鋼筋運輸安裝一體化設備等可移動(dòng)式裝備的構造要求,以期為預制構件生產(chǎn)線(xiàn)及裝備的研發(fā)與應用提供參考和借鑒。

0 前言

預制構件的工廠(chǎng)化生產(chǎn)作為工業(yè)化建造的關(guān)鍵環(huán)節,對提高工程建造效率、提升建造品質(zhì)、降低能耗起到了至關(guān)重要的作用。隨著(zhù)建筑工業(yè)化的蓬勃發(fā)展,預制構件的生產(chǎn)線(xiàn)及生產(chǎn)裝備也正在逐步向自動(dòng)化、智能化、數字化方向靠攏,預制構件生產(chǎn)設備不斷改進(jìn),一些傳統的生產(chǎn)方式正逐步被智能化生產(chǎn)線(xiàn)所替代,如可擴展式模臺數字化生產(chǎn)線(xiàn)、移動(dòng)式模臺數字化生產(chǎn)線(xiàn)、長(cháng)線(xiàn)模臺數字化生產(chǎn)線(xiàn),智能化生產(chǎn)線(xiàn)使預制構件的生產(chǎn)更加可靠、高效。預制構件生產(chǎn)線(xiàn)的改造應滿(mǎn)足生產(chǎn)工藝要求,充分利用現有車(chē)間及設施,結合車(chē)間特點(diǎn),明確功能分區、合理布局,并符合相關(guān)環(huán)保和安全等方面要求。此外,需保證構件運輸線(xiàn)路暢通,并減少構件吊運作業(yè)。

本文在原有生產(chǎn)車(chē)間內,通過(guò)引進(jìn)、消化、吸收國外生產(chǎn)線(xiàn)技術(shù),研發(fā)可擴展組合式長(cháng)線(xiàn)臺座法預制構件生產(chǎn)線(xiàn),以期通過(guò)固定模臺、移動(dòng)設備的生產(chǎn)方式,實(shí)現設備的靈活組合和雙向可擴展,從而實(shí)現預制構件的高效生產(chǎn)。

1 生產(chǎn)線(xiàn)布局設計

運用自動(dòng)化布料技術(shù),對固定模臺布料系統進(jìn)行改造,采用提升運料系統和螺旋布料系統替代傳統的提升料斗,從而提高預制構件生產(chǎn)的布料效率。生產(chǎn)線(xiàn)布設3.7 m×9 m固定模臺30個(gè),縱向兩條生產(chǎn)線(xiàn)分3組布設,每組5個(gè)模臺,每條生產(chǎn)線(xiàn)布設15個(gè)模臺,兩條生產(chǎn)線(xiàn)之間可通過(guò)橫向擺渡軌道運輸關(guān)鍵裝備完成連接。每條生產(chǎn)線(xiàn)模臺底部和兩側布設有兩條縱向軌道,待模臺混凝土澆筑完畢后,振動(dòng)裝備于模臺底部可沿縱向移動(dòng)至指定模臺完成構件的振動(dòng)密實(shí);模臺左右兩側軌道可用于生產(chǎn)裝備的移動(dòng);兩條縱向生產(chǎn)線(xiàn)外側軌道用于橋式混凝土運料罐車(chē)的移動(dòng)。圖1為生產(chǎn)線(xiàn)設備的平面布局示意圖。

2 生產(chǎn)線(xiàn)裝備研發(fā)

本文采用工業(yè)優(yōu)化設計理論和模數化、標準化設計方法,主要設計研發(fā)了以下生產(chǎn)線(xiàn)設備:振搗側翻一體化設備、低能耗原位養護設備、清洗脫模劃線(xiàn)一體化設備、移動(dòng)式裝備擺渡設備和自行移動(dòng)式邊模及鋼筋運輸安裝一體化設備等。

2.1 振搗側翻一體化設備

可縱橫向自行移動(dòng)的模臺振搗側翻設備主要包括:框架、翻轉架、液壓裝置、振動(dòng)裝置等部分,如圖2所示。針對壓實(shí)過(guò)程,需要垂直提升翻轉架,以便讓振動(dòng)器將力直接作用于托盤(pán)上。該設備平臺允許載荷4 500 kg,單臺振動(dòng)電機頻率50 Hz,最/大行走速度10 m/min,單臺電機功率0.75 kW,最/大運行總重量10 000 kg。

2.2 低能耗原位養護設備

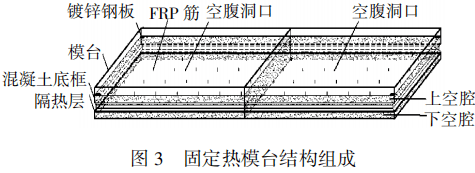

低能耗原位養護設備包括固定熱模臺和抹平覆蓋設備。固定熱模臺包括混凝土底框和用于預制構件邊模安裝固定的模臺。混凝土底框的內側四周貼有保溫板,并設有兩個(gè)空腹洞口,空腹洞口底部布設定位FRP筋,其頂部設有彩鋼板,在其上方鋪設網(wǎng)片,通過(guò)澆筑泡沫混凝土,彩鋼板、網(wǎng)片和泡沫混凝土形成隔熱層,隔熱層將每個(gè)空腹洞口分別分割為兩個(gè)上空腔(3 625 mm×3 100 mm×130 mm)和兩個(gè)下空腔(3 625 mm×3 100 mm×40 mm),模臺通過(guò)預埋件焊接安裝在鋼板底框上。面板和空腹洞口之間形成帶空腔保溫層,如圖3所示。

抹平覆蓋設備基于可擴展組合式預制構件生產(chǎn)線(xiàn),將預制構件表面抹平功能和養護油布覆蓋功能集成于一臺可移動(dòng)的智能裝置中,如圖4所示。

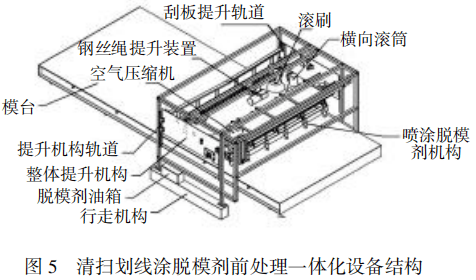

2.3 清洗、脫模劑、劃線(xiàn)一體化集成設備

預制構件生產(chǎn)過(guò)程中的模板準備工作,包括模板的清潔、脫模劑噴涂以及邊模安裝操作。本文研發(fā)的基于可擴展預制構件生產(chǎn)線(xiàn)的縱橫向自行移動(dòng)式清洗、脫模劑噴涂、劃線(xiàn)一體機裝置,可將模板清潔、脫模劑噴涂及劃線(xiàn)定位等功能集于一臺智能化裝置,該裝置包括框架、刮板、滾刷、盤(pán)刷等部件。裝置通過(guò)可降落的刮板和刷子進(jìn)行模板面清潔作業(yè),通過(guò)旋轉式噴油嘴噴涂脫模劑,并可實(shí)現預制構件幾何數據以及安裝件等補充性信息的繪圖,如圖5所示。

2.4 自行移動(dòng)式邊模及鋼筋運輸安裝一體化設備

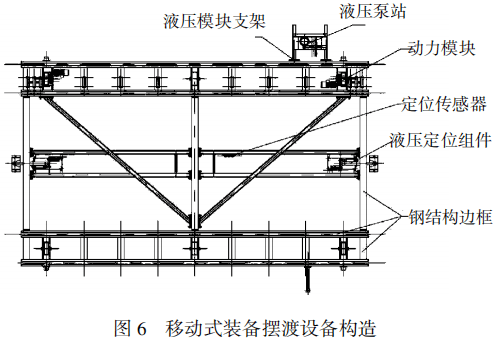

自行移動(dòng)式邊模及鋼筋運輸安裝一體化設備主要由基本框架、行走機構、更換用托盤(pán)、裝卸用吊車(chē)及吊車(chē)軌道、回轉式吊車(chē)等組成,可沿行駛軌道移動(dòng),在生產(chǎn)線(xiàn)上方運行,通過(guò)回轉式吊車(chē)將邊模、鋼筋、作業(yè)器械以及消耗材料等各種材料部件放置在更換用托盤(pán)上,當需要某個(gè)部件時(shí),裝卸用吊車(chē)將其吊起并沿吊車(chē)軌道移動(dòng)到相應生產(chǎn)線(xiàn)模臺位置,以進(jìn)行后續安裝,其結構如圖6所示。

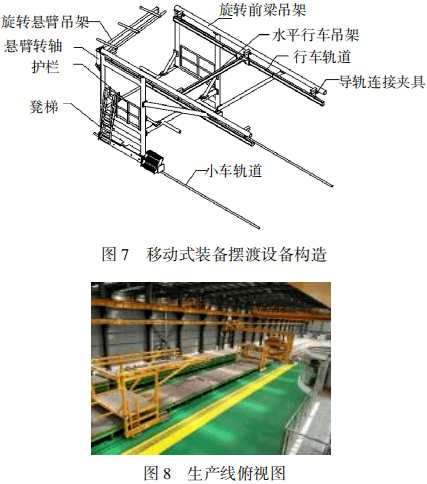

2.5 移動(dòng)式擺渡設備

移動(dòng)式擺渡設備能將設備從一個(gè)軌道擺渡到另一軌道,該擺渡設備包括金屬框架、定位鎖定裝置,可實(shí)現清掃劃線(xiàn)噴涂脫模劑一體化設備、振動(dòng)側翻一體化設備、抹平覆蓋一體化設備、布料機設備、邊模及鋼筋運輸安裝一體化設備等的移動(dòng),如圖7所示。

針對傳統固定模臺生產(chǎn)線(xiàn)能耗高、平模流水生產(chǎn)線(xiàn)產(chǎn)品適應性差等問(wèn)題,研發(fā)了可擴展組合式長(cháng)線(xiàn)臺座法預制構件生產(chǎn)線(xiàn)及其配套多功能移動(dòng)式集成化裝備。目前,多功能可移動(dòng)式集成化裝備已完成產(chǎn)品設計和安裝,正在進(jìn)行生產(chǎn)線(xiàn)上調試,如圖8所示。經(jīng)過(guò)相關(guān)機構評測分析,預計該生產(chǎn)線(xiàn)投產(chǎn)后,預制構件全流程效率比傳統平模流水提高60%,養護節能50%,生產(chǎn)成本節約40%左右,具有廣闊的應用前景。

3 結語(yǔ)

本文研發(fā)的可擴展組合式長(cháng)臺座法預制構件生產(chǎn)線(xiàn)及其裝備,可實(shí)現預制構件的原位低能耗并行生產(chǎn),同時(shí)具有改造費用低、生產(chǎn)效率高等優(yōu)勢,但目前還存在生產(chǎn)線(xiàn)部分裝備利用率不高的問(wèn)題,后續仍需進(jìn)行生產(chǎn)線(xiàn)的優(yōu)化,不斷提高生產(chǎn)效率和降低生產(chǎn)成本。

來(lái)源: 《混凝土與水泥制品》雜志2020年第12期

海天機電預應力長(cháng)線(xiàn)臺生產(chǎn)線(xiàn)

海天機電預應力長(cháng)線(xiàn)臺生產(chǎn)線(xiàn)

海天機電預應力長(cháng)線(xiàn)臺生產(chǎn)線(xiàn)

聯(lián)系地址:德州市經(jīng)濟技術(shù)開(kāi)發(fā)區紅都路956號

聯(lián)系電話(huà):0534-2109518

傳真:0534-2109698

郵箱:haitian968@htjdkj.com

李經(jīng)理:18963003578

微信掃一掃

WECHAT SCAN