1、設計部分

1)梁柱節點(diǎn)處吊裝效率慢,鋼筋碰撞,工序不合理,經(jīng)常造成返工

原因分析

梁柱節點(diǎn)處由于鋼筋密集且空間有限,柱主筋、柱箍筋、四個(gè)方向梁鋼筋伸入節點(diǎn),造成鋼筋碰撞、鋼筋層次復雜,吊裝順序不合理、工序配合不合理造成施工混亂、效率低下,影響結構施工工期。

糾正措施

(1)設計時(shí)建立該處節點(diǎn)設計BIM,發(fā)現鋼筋碰撞問(wèn)題給予解決,如四個(gè)方向梁主筋碰撞以及梁主筋與柱主筋碰撞。

(2)施工時(shí)建立該處節點(diǎn)施工BIM,檢查鋼筋碰撞問(wèn)題,合理安排工序,合理進(jìn)行工序穿插及配合,合理進(jìn)行分層,按合理工序演示該處吊裝順序,提高施工效率減少工期浪費。

(3)按分層流程圖吊裝疊合梁。

按照BIM演示建立梁柱節點(diǎn)和主次梁節點(diǎn)分層流程圖,按流程圖順序進(jìn)行疊合梁吊裝和柱箍筋綁扎。

2)預制構件表面裂紋

原因分析

(1)門(mén)窗洞口等位置,設計圖紙中未按規范要求設置加強筋。

(2)起吊運輸前未按照設計進(jìn)行加固

糾正措施

(1)門(mén)窗洞口等位置,按規范要求設置加強筋

(2)起吊運輸前,必須按照設計要求進(jìn)行構件加固,檢查合格后方可起吊運輸

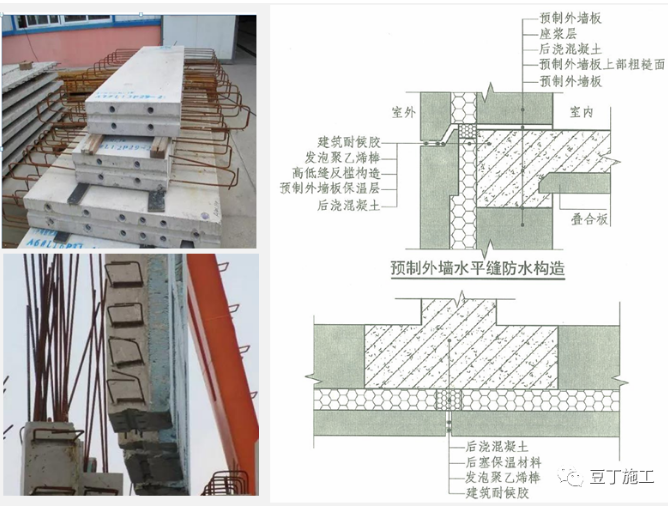

3)缺少構造企口問(wèn)題

原因分析

外墻部分構件墻板未按設計上翻600、未留設止水企口等導致外墻滲漏。構件水平縫設計20mm,保溫板縫間直接用水泥砂漿填補,在沒(méi)有設置止水措施情況下成為外墻層間接水槽,直接導致滲漏。

糾正措施

(1)設計部門(mén)嚴格按照規范進(jìn)行設計。做好接縫處的防水構造措施。

(2)做好設計大樣圖的審核首樣檢查。

4)疊合板上管線(xiàn)三層疊加高度超過(guò)后澆層高度

原因分析

項目在設計階段沒(méi)有做設計BIM,在施工階段也沒(méi)有做施工BIM,沒(méi)有進(jìn)行機電管線(xiàn)以及鋼筋的碰撞檢查,因此才出現這種問(wèn)題

糾正措施

(1)在設計階段完成設計BIM,進(jìn)行各種碰撞檢查,包括鋼筋和機電管線(xiàn);在施工階段完成施工BIM,進(jìn)行各種碰撞檢查。

(2)可以把機電線(xiàn)盒預埋在預制疊合板中,管線(xiàn)材料改為PVC材質(zhì),每個(gè)位置管線(xiàn)疊加層數不超過(guò)2層。

2、工廠(chǎng)生產(chǎn)部分

1)預埋位置偏差、移位

原因分析

(1)線(xiàn)盒固定不牢靠,混凝土澆筑或振搗時(shí)線(xiàn)盒發(fā)生移位

(2)混凝土振搗碰觸線(xiàn)盒

糾偏措施

(1)預制構件上表面預埋線(xiàn)盒底部必須增加支撐

(2)混凝土振搗時(shí),要求嚴禁碰觸預埋線(xiàn)盒、線(xiàn)管

(3)《裝配式混凝土結構技術(shù)規程》規定:預埋線(xiàn)管、電盒在構件平面的中心線(xiàn)位置偏差20mm,高差0~10mm。

2)預制構件表面氣孔麻面

原因分析

(1)采用油脂類(lèi)脫模劑,導致混凝土澆筑后,多油脂部位易形成氣孔

(2)模臺清理不干凈,涂刷脫模劑后,模臺表面易形成凸起部位,混凝土澆筑、硬化后,易形成氣孔

(3)混凝土振搗不密實(shí)

糾偏措施

(1)采用水性脫模劑或油性脫模劑代替油脂;

(2)脫模劑涂刷前,必須將模臺清理干凈,鋼筋綁扎及預埋工序使用跳板,不允許在涂過(guò)脫模劑的模臺上行走;

(3)對工人進(jìn)行混凝土振搗技術(shù)交底,并持續一周對振搗工序進(jìn)行旁站。

3)預制構件管線(xiàn)遺漏、與現場(chǎng)預留不符

現場(chǎng)發(fā)現部分預制構件預埋管缺少、偏位等現象,造成現場(chǎng)安裝時(shí)需在預制構件鑿槽等問(wèn)題,容易破壞預制構件。

原因分析

(1)構件加工過(guò)程中預埋管件遺漏;

(2)管線(xiàn)安裝未按圖施工。

糾偏措施

構件深化后進(jìn)行圖紙會(huì )審及交底,設計、施工、生產(chǎn)三方進(jìn)行確認。

加強工廠(chǎng)質(zhì)量管理,預埋管線(xiàn)必須按圖施工,不得遺漏,在澆筑混凝土前加強檢查。設立工廠(chǎng)駐場(chǎng)代表,掌握構件生產(chǎn)情況。

4)主筋不在箍筋內

節點(diǎn)處墻體主筋不在箍筋內問(wèn)題,給結構安全帶來(lái)隱患。

原因分析

(1)主筋偏位;

(2)預制加工廠(chǎng)預留箍筋長(cháng)度不足。

糾偏措施

(1)采取相應的加強補救措施;

(2)加強現場(chǎng)施工管理,避免出現鋼筋偏位現象;

(3)將信息及時(shí)反饋給加工廠(chǎng),重新設計箍筋外伸長(cháng)度,避免再次發(fā)生類(lèi)似問(wèn)題。

3、裝配施工部分

1)預置構件到場(chǎng)驗收、堆放問(wèn)題

預制構件現場(chǎng)隨意堆放,出現上下排木方墊塊不在一條直線(xiàn),極容易產(chǎn)生裂縫

糾偏措施

預置構件堆放時(shí),一是必須要求堆放場(chǎng)地比較平整,如場(chǎng)地不平,則需調整墊塊,保證底層墊塊在同一平面,保證底層預制構件擺放平整,受力均勻;二是疊合板堆放層數不宜超過(guò)5層;三是板與板之間不能缺少墊塊,且豎向墊塊需在一條直線(xiàn)上,所有墊塊需滿(mǎn)足規范要求。

2)吊點(diǎn)位置設計不合理

現場(chǎng)吊裝過(guò)程中,產(chǎn)生明顯裂縫,預制構件產(chǎn)生破壞。

原因分析

(1)預制構件本身設計不合理;

(2)吊點(diǎn)設計不合理。

糾偏措施

(1)構件設計時(shí)對吊點(diǎn)位置進(jìn)行分析計算,確保吊裝安全,吊點(diǎn)合理;

(2)對于漏埋吊點(diǎn)或吊點(diǎn)設計不合理的構件返回工廠(chǎng)進(jìn)行處理。

3)預制墻板吊裝偏位

預制墻體偏位比較嚴重的問(wèn)題,嚴重影響工程質(zhì)量。

原因分析

(1)墻體安裝時(shí)未嚴格按照控制線(xiàn)進(jìn)行控制,導致墻體落位后偏位;

(2)構件本身存在一定質(zhì)量問(wèn)題,厚度不一致。

糾偏措施

(1)做好定位放線(xiàn)工作、校正墻體位置

(2)施工單位加強現場(chǎng)施工管理、避免發(fā)生類(lèi)似問(wèn)題

(3)監理單位加強現場(chǎng)檢查監督工作

4)疊合板吊裝時(shí)外伸鋼筋與梁墻水平鋼筋碰撞

原因分析

疊合板伸出鋼筋在吊裝安裝過(guò)程中與梁的上層主筋和墻的水平筋發(fā)生碰撞,造成梁筋和墻筋移位以及疊合板混凝土局部損壞。

糾偏措施

(1)設計時(shí)建立施工BIM,發(fā)現鋼筋碰撞問(wèn)題和解決方法,如梁箍筋可以設計成開(kāi)口箍,梁上層主筋后綁扎安裝。

(2)施工時(shí)建立施工BIM,演示合理工序,確定分層施工順序和正確施工工序,體現裝配式建筑的施工特點(diǎn)。如梁的鋼筋在疊合板吊裝后再綁扎、墻上層水平筋在疊合板吊裝完成后再綁扎。

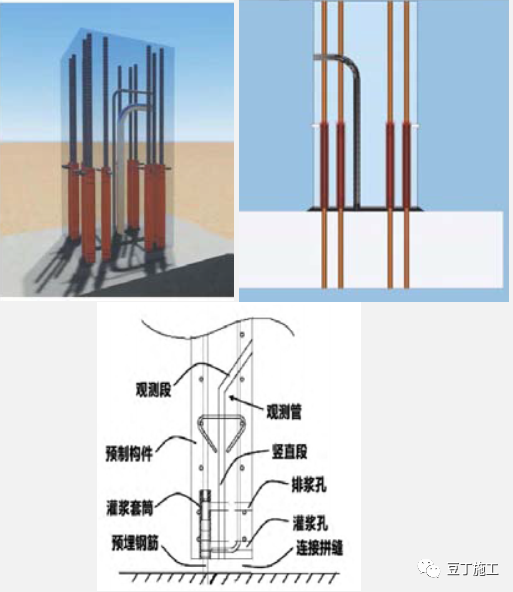

5)預制構件灌漿不密實(shí)

原因分析

(1)灌漿料配置不合理;

(2)套筒干燥;

(3)灌漿管道不暢通、嵌縫不密實(shí)造成漏漿;

(4)操作人員粗心大意未灌滿(mǎn),垃圾未清理。

糾偏措施

(1)嚴格按照說(shuō)明書(shū)的配比及放料順序進(jìn)行配制,攪拌方法及攪拌時(shí)間根據說(shuō)明書(shū)進(jìn)行控制;

(2)構件吊裝前應仔細檢查注漿管、拼縫是否通暢,灌漿前半小時(shí)可適當撒少量水對灌漿孔進(jìn)行濕潤,但不得有積水;

(3)使用壓力注漿機,一塊構件中的灌漿孔應一次連續灌滿(mǎn),并在灌漿料終凝前將灌漿孔表面壓實(shí)抹平;

(4)灌漿料攪拌完成后保證30分鐘以?xún)葘⒘嫌猛辏?/p>

(5)加強操作人員培訓與管理,提高造作人員施工質(zhì)量意識。、

6)預制構件鋼筋偏位

原因分析

(1)樓面混凝土澆筑前豎向鋼筋未限位和固定;

(2)樓面混凝土澆筑、振搗使得豎向鋼筋偏移。

糾偏措施

(1)根據構件編號用鋼筋定位卡具進(jìn)行限位,適當采用撐筋撐住鋼筋框,以保證鋼筋位置準確;

(2)砼澆筑完畢后,根據插筋平面布置圖及現場(chǎng)構件邊線(xiàn)或控制線(xiàn),對現場(chǎng)預留墻柱構件插筋進(jìn)行中心位置復核,對中心位置偏差超過(guò)10mm的插筋應根據圖紙進(jìn)行適當的校正。

7)鋼筋連接問(wèn)題

現澆節點(diǎn)處鋼筋連接存在套筒接頭處未擰緊、搭接流于形式、鋼筋嚴重彎折等問(wèn)題,給結構安全帶來(lái)隱患。

原因分析

(1)鋼筋套筒連接時(shí)工人操作不到位;

(2)現場(chǎng)監督管理不到位。

糾偏措施

(1)鋼筋套筒接頭在平臺混凝土澆筑時(shí)加強保護措施,避免造成上面有雜物;

(2)鋼筋連接時(shí)工人應采取清洗、涂油等措施,保證套筒連接質(zhì)量符合規范要求;

(3)管理人員需加強現場(chǎng)管理,對每個(gè)套筒連接處加強檢查,監理做好旁站工作,工程部認真復檢,發(fā)現問(wèn)題及時(shí)整改。

8)疊合板裂縫

原因分析

(1)疊合板養護時(shí)間不夠,疊合板尚未達到規定強度;

(2)支撐沒(méi)有按規定設置導致疊合板開(kāi)裂。

糾偏措施

(1)疊合板下支撐位置需經(jīng)計算確定;

(2)要求施工單位重新更換合格的疊合板,考慮現場(chǎng)進(jìn)度,可以出具相關(guān)專(zhuān)項修補方案報監理、甲方審批通過(guò)后進(jìn)行整改;

(3)要求施工單位加強現場(chǎng)管理,疊合板必須達到強度的100%方可進(jìn)行拆模吊裝,監理單位加強現場(chǎng)檢查監督工作。

9)節點(diǎn)澆筑不到位

原因分析

(1)邊緣構件加強現澆節點(diǎn)區混凝土澆筑不到位,存在質(zhì)量隱患。按常規處理辦法及防治措施;

(2)現澆節點(diǎn)不密實(shí)、有狗洞,影響結構安全。按常規處理辦法及防治措施。

糾偏措施

嚴格控制混凝土塌落度、砂石級配、混凝土的振搗、養護工作,特別對波紋管密集部位、線(xiàn)管(盒)集中部位重點(diǎn)跟蹤和監督。

10)洞口滲漏

原因分析

懸挑腳手架設置不合理、線(xiàn)管接頭位置處理不到位引起滲漏,腳手架洞、螺桿洞堵設不密實(shí),引起滲漏。

糾偏措施

施工現場(chǎng)設懸挑架方案必須會(huì )同設計部,提前確定挑架位置,在轉化設計時(shí)避開(kāi)縱向鋼筋,施工現場(chǎng)對挑架洞、線(xiàn)管接頭位置、穿墻螺桿洞的封堵必須制定專(zhuān)項施工方案,封堵前清理干凈、灑水濕潤,封堵時(shí)必須采用干硬性(混凝土)水泥砂漿,并按比例摻入微膨脹劑分層填實(shí);挑架洞封堵厚度同墻厚,待干后刷二道JS水泥基涂料;質(zhì)量員對每立面,每層進(jìn)行專(zhuān)項驗收。

11)電管不通

原因分析

地埋螺栓設計不合理、現場(chǎng)遺漏、大量使用膨脹螺栓替代,導致電管不通。

糾偏措施

(1)設計部門(mén)根據設計3D模型及斜支撐長(cháng)度、角度,向施工現場(chǎng)提供預埋螺栓的定位圖;同時(shí)在施工過(guò)程中檢查是否與線(xiàn)管、線(xiàn)盒相碰,及時(shí)提供修改圖;

(2)現場(chǎng)質(zhì)量員根據預埋螺栓定位圖進(jìn)行檢查,檢查內容:位置是否正確和固定、是否遺漏、絲扣外露長(cháng)度及其保護;如發(fā)現與預埋線(xiàn)管、線(xiàn)盒相碰及時(shí)與項目技術(shù)負責人或設計部聯(lián)系提出修改建議。

12)豎向套筒灌漿不密實(shí)、不飽滿(mǎn) 。

原因分析

連通腔腔內氣泡排除不干凈、灌漿料靜置時(shí)間不夠氣泡排除不干凈,灌漿停止后液面下降造成灌漿不密實(shí),灌漿持壓時(shí)間不夠造成氣泡沒(méi)有排除干凈,灌漿速度過(guò)快。

糾偏措施

(1)柱和墻體連通腔單設一個(gè)比鋼筋套筒排漿孔高150mm以上的排氣孔,保證套筒內灌漿料回漿時(shí)有漿液補充;

(2)灌漿料攪拌均勻后,靜置約2~3分鐘,使漿內氣泡自然排出后再使用;

(3)連通腔四周封閉必須嚴密,所有灌排漿孔封堵后持壓30秒。

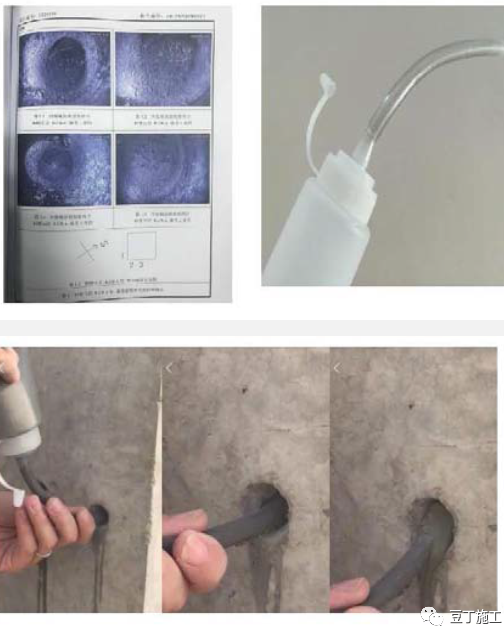

13)套筒灌漿個(gè)別接頭不出漿、灌漿不密實(shí)的補救措施

原因分析

連通腔封閉不嚴或連通腔、灌漿料等氣泡排除不干凈。

糾偏措施

(1)在灌漿料加水拌合30min內時(shí),打開(kāi)所有堵塞孔在灌漿孔進(jìn)行補灌;

(2)在灌漿料拌合物已不流動(dòng)時(shí),在出漿孔鉆孔進(jìn)行補灌,應結合細管壓力灌漿:使用塑膠瓶及直徑8mm塑料軟管,由套筒排漿孔(鉆孔12mm)進(jìn)行補漿,軟管應伸到孔的最里端,隨著(zhù)漿料涌出,慢慢抽出軟管,將空氣隨之排除。

聯(lián)系地址:德州市經(jīng)濟技術(shù)開(kāi)發(fā)區紅都路956號

聯(lián)系電話(huà):0534-2109518

傳真:0534-2109698

郵箱:haitian968@htjdkj.com

李經(jīng)理:18963003578

微信掃一掃

WECHAT SCAN