在裝配式建筑標準化設計的各種文獻中,“模塊化”是除“標準化”之外,出現頻次最多的關(guān)鍵詞之一。

1、現行標準中關(guān)于模塊和模塊化的論述

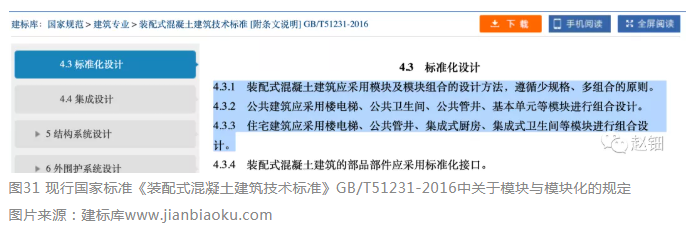

現行國家標準《裝配式混凝土建筑技術(shù)標準》GB/T 51231-2016、《裝配式鋼結構建筑技術(shù)標準》GB/T 51232-2016中多次提到“模塊”和“模塊組合”(圖31),并指出“公共建筑應采用樓電梯、公共衛生間、公共管井、基本單元等模塊進(jìn)行組合設計。”“住宅建筑應采用樓電梯、公共管井、集成式廚房、集成式衛生間等模塊進(jìn)行組合設計。”

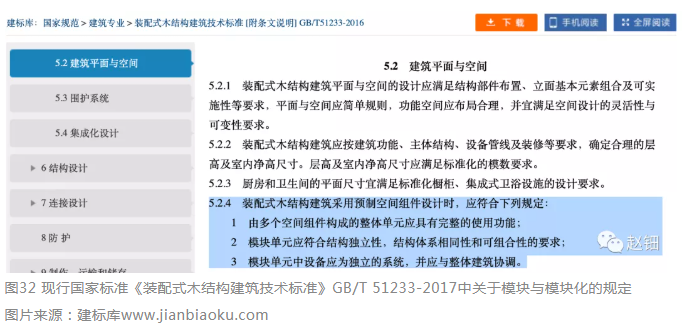

現行國家標準《裝配式木結構建筑技術(shù)標準》GB/T 51233-2017中關(guān)于模塊和模塊組合,規定“模塊單元應符合結構獨立性,結構體系相同性和可組合性的要求”;“模塊單元中設備應為獨立的系統,并應與整體建筑協(xié)調。”(圖32)

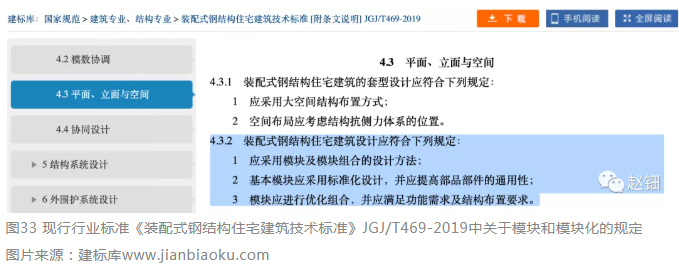

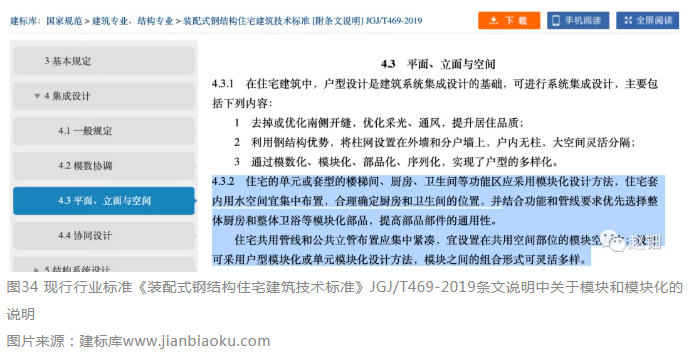

現行行業(yè)標準《裝配式鋼結構住宅建筑技術(shù)標準》JGJ/T469-2019中也要求應采用模塊及模塊組合的設計方法,模塊應進(jìn)行標準化設計,應優(yōu)化組合。(圖33,34)

中國工程建設標準化協(xié)會(huì )標準《集裝箱模塊化組合房屋技術(shù)規程 》CECS334-2013關(guān)于模塊化組合房屋,指的是“以具有建筑使用功能的集裝箱箱體作為一個(gè)建筑單元模塊,組合構成的房屋。簡(jiǎn)稱(chēng)集裝箱組合房屋。”對于模塊化設計,該規程規定了“基本模塊”和其它組件(構件、配件和模塊)的關(guān)系(圖35,36)

2、學(xué)術(shù)論文中關(guān)于模塊和模塊化的論述

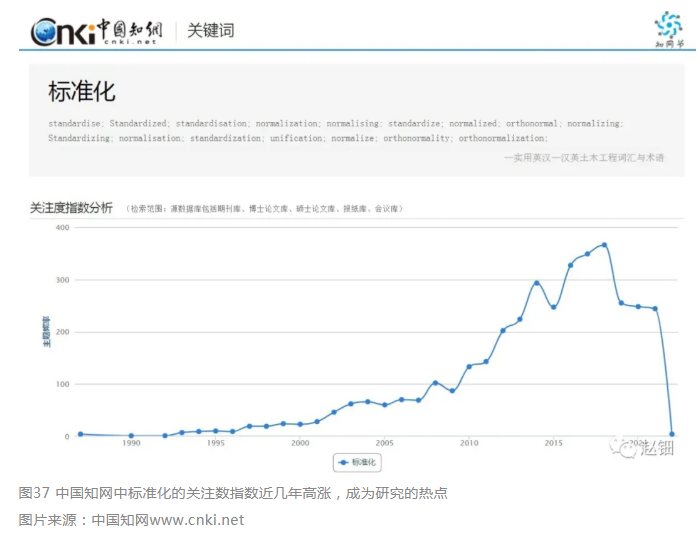

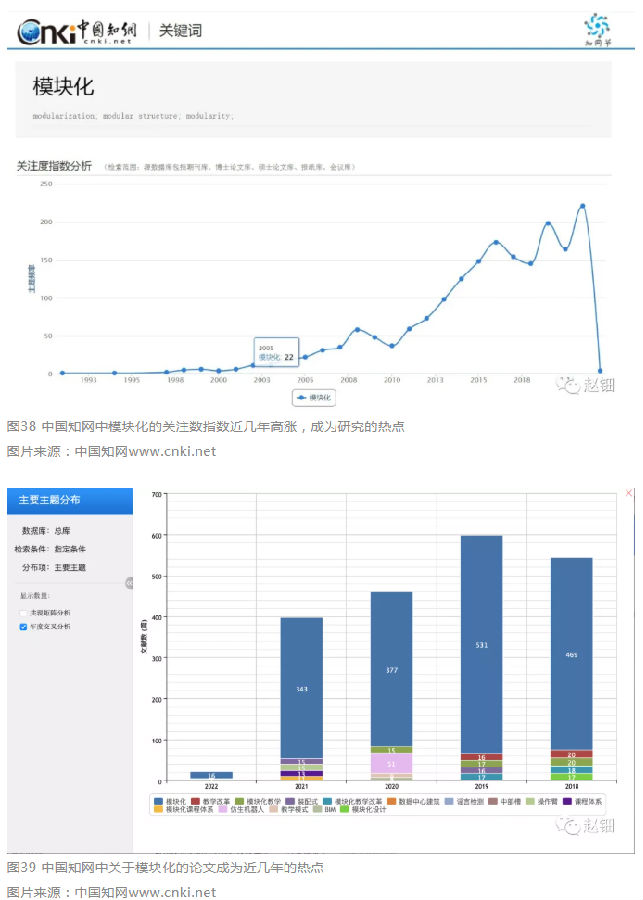

在中國知網(wǎng)(www.cnki.net)查詢(xún)關(guān)鍵詞“模塊化”,找到的文獻高達1.3萬(wàn)篇,并且在近十年內研究的關(guān)注度明顯呈現一波高峰。(圖37)

關(guān)于裝配式建筑模塊化,許多專(zhuān)家學(xué)者做了不同角度的研究,發(fā)表的論文也越來(lái)越多。

岑巖提出 “標準戶(hù)型是由起居室、臥室等幾個(gè)功能空間模塊組成,而標準戶(hù)型又是組成樓棟單元的模塊”。“在戶(hù)型中,每一個(gè)功能房間模塊拆分出來(lái)后,還可以繼續拆分出更小的模塊,如廚房,還可以拆分出洗滌池、灶臺、操作臺等模塊。”這些拆分出來(lái)的細分模塊與市場(chǎng)產(chǎn)品對接,形成模塊化產(chǎn)品。[1]

孟建民和龍玉峰提出保障性住房模塊化設計方法,并將模塊分為5個(gè)層級。[2]

劉奕麟總結了模塊化在建筑空間領(lǐng)域的理論研究與案例,用圖解的方式分析了模塊的特征與組織關(guān)系。總結與整理出了模塊的定義、特征與模塊之間的組織關(guān)系。用模塊化的理論設計了兒童空間與展覽空間兩組空間形態(tài)。[3]

李溪喧等運用模塊化的方法提出了一種譜系化、模塊化的住宅體系,編制成《板式住宅戶(hù)型模塊圖譜》和《板式住宅整樓模塊圖譜》。應用這種體系,建筑師可根據項目需求快速地從圖譜中選擇合適的整樓模塊和戶(hù)型模塊后,再進(jìn)行外觀(guān)設計,即可完成整棟樓的設計。[4]

葉浩文、樊則森等在裝配式建筑標準化設計方法中提出采用標準化的戶(hù)型模塊(衛生間、廚房、餐廳、客廳、臥室)進(jìn)行戶(hù)型標準化設計,通過(guò)模塊的邊界協(xié)同,以有限的模塊進(jìn)行組合,實(shí)現戶(hù)型平面無(wú)限生長(cháng)的標準化設計。[5]

綜上所述,不同專(zhuān)家、不同標準,都提出了裝配式建筑模塊化設計,那么,到底什么是“模塊”,如何進(jìn)行“模塊化設計”,模塊化設計的適用范圍在哪里?

在裝配式建筑領(lǐng)域,目前的研究還未對以上問(wèn)題進(jìn)行深入闡述和剖析。

4.5.2. 什么是模塊與模塊化

童時(shí)中是國內較早研究模塊化的專(zhuān)家,他認為:“所謂模塊,就是可組合成系統的、具有某種確定功能和接口結構的、典型的通用獨立單元。”并歸納了模塊的4個(gè)特征:獨立功能、系統組成部分、通用互換的標準單元和接口結構。“所謂模塊化, 就是為了取得很好的效益,從系統觀(guān)點(diǎn)出發(fā),研究產(chǎn)品 (或系統)的構成形式,用分解和組合的方法,建立模塊體系,并運用模塊組合成產(chǎn)品(或系統)的全過(guò)程。”[6]

李春田等人在《標準化概論》提出:“模塊是由零部件組合而成的具有獨立功能、可單獨設計和制造的標準化單元,通過(guò)不同的形式的接口與其他單元組合成產(chǎn)品,具有可分、可合、可互換的特征。”[7]并將模塊的特征總結為5個(gè)方面:模塊具有獨立功能、模塊有高低層級、模塊是完整單元、模塊有各種形式接口和連接方式、模塊是標準化產(chǎn)品。

日本學(xué)者青木昌彥認為:“模塊是指半自律的子系統,通過(guò)與其他子系統按照一定的規則相互聯(lián)系而構成的更加復雜的系統或過(guò)程”。[8]

肖機靈和戴愛(ài)明認為,“把復雜的系統按照結構、功能和技術(shù)耦合原則分拆成不同的獨立模塊,并使模塊之間通過(guò)標準化接口進(jìn)行信息溝通的動(dòng)態(tài)整合過(guò)程就叫做模塊化”。[9]

由此可見(jiàn),模塊是復雜系統的組成部分,具有獨立的功能,可以進(jìn)行再分解成子模塊,模塊可以進(jìn)行組合和互換,模塊之間應具有功能和結構的接口。模塊由零部件組成,并可與零部件一起共同組成系統,但模塊不同于零部件,模塊是具有獨立功能的單元。

模塊化是以模塊為基礎,采用通用化、系列化、組合化等標準化形式,用于提升復雜系統快速響應市場(chǎng)需求的一種標準化形式。

模塊化是標準化的一種高級形式,主要應用于復雜系統、產(chǎn)品或工程中。

4.5.3. 模塊化的發(fā)展與優(yōu)勢

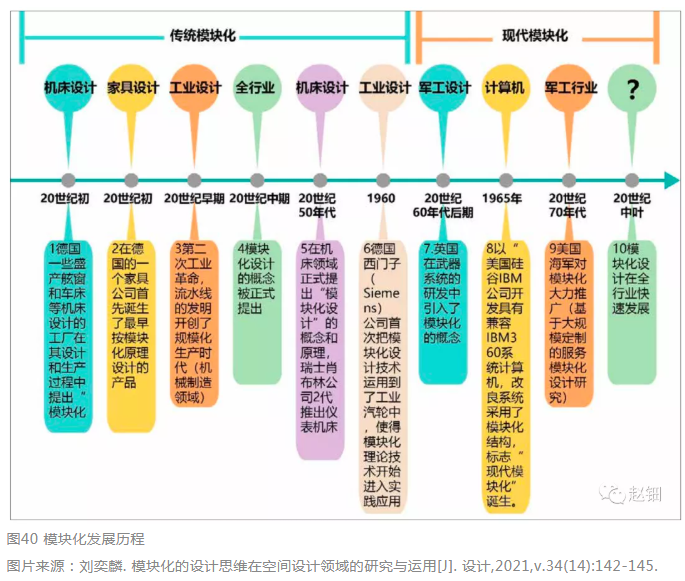

模塊化方法的出現,是由于工業(yè)化產(chǎn)品越來(lái)越復雜,整體開(kāi)發(fā)新產(chǎn)品的周期越來(lái)越長(cháng)、成本越來(lái)越高,不能快速適應市場(chǎng)的需求。為了適應市場(chǎng)競爭的要求,模塊化的方法在機械制行業(yè)率先得以運用。

20世紀20 年代,德國 SCHIESS公司對機床進(jìn)行模塊化設計,將訂貨到交付的周期壓縮到4個(gè)月,大大提高了對市場(chǎng)的響應速度。瑞典 Linden 公司采用模塊化方式生產(chǎn)起重設備——平頭塔機Linden8000,其適應性和靈活性得以極大提高。德國DEMAG公司采用模塊化設計方法后,單梁吊車(chē)的設計費用僅為整機設計時(shí)的12%,生產(chǎn)成本卻下降了55%。

瑞典商用車(chē)公司Scania最早在汽車(chē)行業(yè)采用模塊化方法,在卡車(chē)和巴士的發(fā)動(dòng)機和底盤(pán)中采用通用化零部件,比例高達85%,產(chǎn)品的開(kāi)發(fā)效率和公司的贏(yíng)利能力在行業(yè)中出類(lèi)拔萃。[10]大眾汽車(chē)公司2007年推出發(fā)動(dòng)機橫置模塊化平臺(MQB),80%以上的零部件實(shí)現了通用。豐田推出的新全球架構平臺(TNGA),將零部件通用率從20%提高到了80%。

在電子領(lǐng)域模塊化應用最著(zhù)名的例子就是IBM在1964年發(fā)布的360計算機系統,采用了模塊化的設計,終結了計算機1944年問(wèn)世后二十多年的整機制造“電腦工藝品”的歷史。[11] 從此以后,手工業(yè)生產(chǎn)方式在電子信息領(lǐng)域走到了盡頭,兼容機成為主流并得到了普及,大大推動(dòng)了信息技術(shù)的發(fā)展和應用。

4.5.4. 模塊化在現代制造業(yè)中的應用

在現代汽車(chē)、輪船、飛機制造等行業(yè)中,已經(jīng)普遍采用模塊化進(jìn)行設計、制造和裝配。

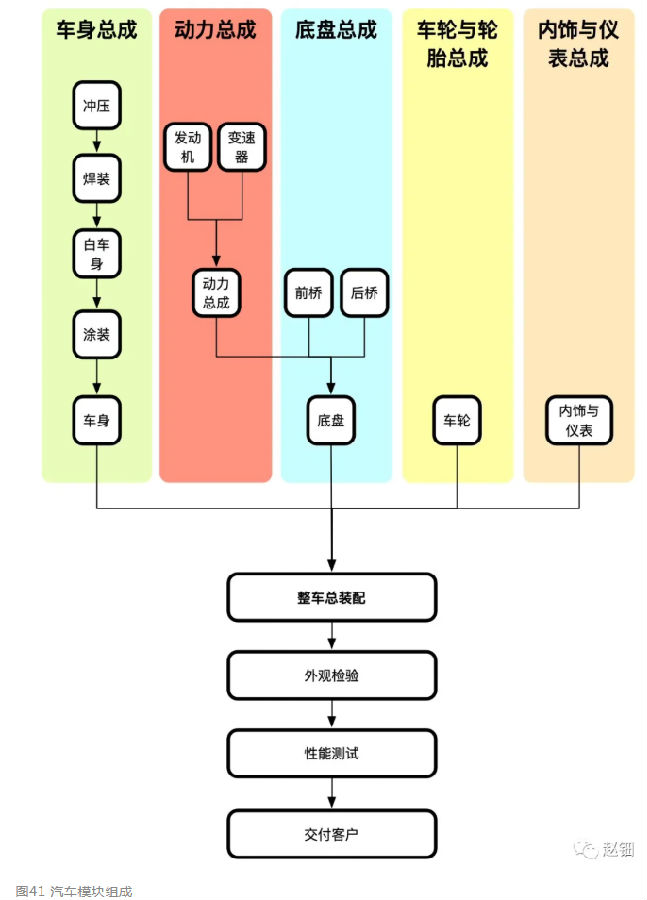

汽車(chē)行業(yè)在流水線(xiàn)生產(chǎn)之后,已經(jīng)普遍采用模塊化的設計和制造方式。在汽車(chē)行業(yè),模塊叫做總成,即車(chē)身總成、動(dòng)力總成、底盤(pán)總成、車(chē)輪與輪胎總成、內飾與儀表總成五大部分,除車(chē)身總成由品牌汽車(chē)廠(chǎng)進(jìn)行設計和制造,其他四個(gè)總成都可以由供應商進(jìn)行制造,在總裝線(xiàn)上進(jìn)行裝配。汽車(chē)行業(yè)普遍采用系列化、標準化的模塊化制造和分級供應商的模式,使得汽車(chē)制造的效度大大提高,汽車(chē)裝配的速度可以以小時(shí)計(23小時(shí))。

近些年,越來(lái)越多的汽車(chē)制造商“去平臺化”,采用多個(gè)模塊的組合來(lái)生產(chǎn)不同的車(chē)型。馬自達公司采用模塊化方法,將不同的車(chē)型進(jìn)行“批量企劃”,研發(fā)適用所有車(chē)型的主要通用模塊(也稱(chēng)“通用架構”);豐田公司采用“豐田新全球架構”,推進(jìn)以發(fā)動(dòng)機、變速器、起落架零件為中心的標準化;日產(chǎn)汽車(chē)將車(chē)輛構成分為四個(gè)模塊,通過(guò)更換模塊的組合來(lái)開(kāi)發(fā)各種車(chē)型;德國大眾公司采用模塊化工具包(Modular Toolkit)將現有平臺分解為幾個(gè)工具包,并基于這些模塊化工具包的組合來(lái)調整車(chē)輛尺寸,以適應各處車(chē)型。[10]通用化的部件和零件,加上生產(chǎn)設備和加工過(guò)程的標準化,進(jìn)一步提高了生產(chǎn)效率,提高了市場(chǎng)競爭力。

現代船舶的制造早已不再采用先船殼、再舾裝、后涂裝的造船方式,而是采用模塊化造船的方式進(jìn)行制造。大型船舶由70~80個(gè)總段(模塊)在船臺或船塢里進(jìn)行裝配,而總段又可分解成分段(分模塊),分段分解成組立(子模塊),組立則由鋼板和型鋼零部件焊接而成。模塊的制造在工廠(chǎng)的車(chē)間內完成,采用“殼-舾-涂一體化”的方式進(jìn)行生產(chǎn),大大提高了造船的效率,降低了制造成本。

飛機、海洋平臺、空間站等大型復雜設備,無(wú)一不采用模塊化的方式進(jìn)行設計和制造。

除了在產(chǎn)品制造領(lǐng)域得到廣泛應用,模塊化的應用已經(jīng)擴展到了工程領(lǐng)域,并向企業(yè)管理方向進(jìn)行發(fā)展。

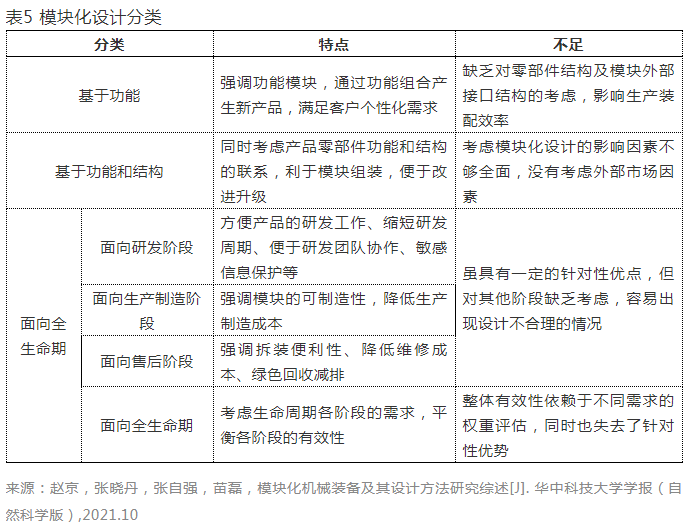

根據不同的分類(lèi)標準,模塊可以分為不同的類(lèi)型,如按外在形式可以分為硬件模塊和軟件模塊;按互換性分類(lèi),可以分為功能模塊、結構模塊和單元模塊。在不同系統、不同產(chǎn)品中,模塊可以根據需要進(jìn)行不同的分類(lèi)。

模塊是系統的組成部分,因此模塊也具有層次,高層級模塊由低一層級模塊組合而成,低層級模塊由零部件組成。[1]

由于復雜產(chǎn)品或系統由模塊組成,模塊的功能是相對獨立的,因此模塊之間的接口是實(shí)現功能耦合和結構整合的關(guān)鍵。

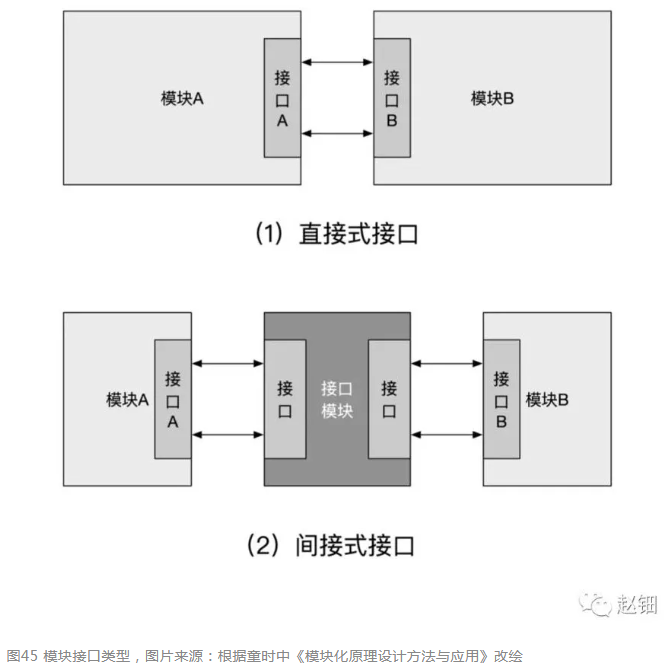

接口是各組成部分之間可傳遞功能的共享界面。模塊通過(guò)接口組成系統。接口可分為直接式接口和間接式接口(圖45),也可以分為單向、雙向和多向接口。

現行國家標準《裝配式混凝土建筑技術(shù)標準》GB/T 51231-2017和《裝配式鋼結構建筑技術(shù)標準》GB/T 51232-2017兩部標準在條文說(shuō)明中對于模塊之間的連接做了原則性的規定:

“關(guān)聯(lián)模塊間應具備一定的邏輯及衍生關(guān)系,并預留統一的接口,模塊之間可采用剛性連接或柔性連接。”

“剛性連接模塊的連接邊或連接面的幾何尺寸、開(kāi)口應吻合,采用相同的材料和部品部件進(jìn)行直接連接”;

“無(wú)法進(jìn)行直接連接的模塊可采用柔性連接方式進(jìn)行間接相連,柔性連接的部分應牢固可靠,并需要對連接方式、節點(diǎn)進(jìn)行詳細設計。”

事實(shí)上,接口是系統中物質(zhì)、能量、信息交換的界面[2],因此,接口能否有效地將不同模塊結合到一起,對模塊化的成功具有舉足輕重的意義。許多不成功的模塊化案例,究其原因,對接口的開(kāi)發(fā)沒(méi)有給予充分的重視、對接口的復雜性研究不充分,是失敗的重要原因。因此,接口應作為一個(gè)系統進(jìn)行開(kāi)發(fā)。

1. 接口的定義應明確,參數應定量化。無(wú)法量化的界面劃分不能成為接口。

2. 接口一旦確定之后,應保持穩定。這是模塊化產(chǎn)品取得成功的基礎。

LEGO積木的接口十分簡(jiǎn)單,且一直保持不變。

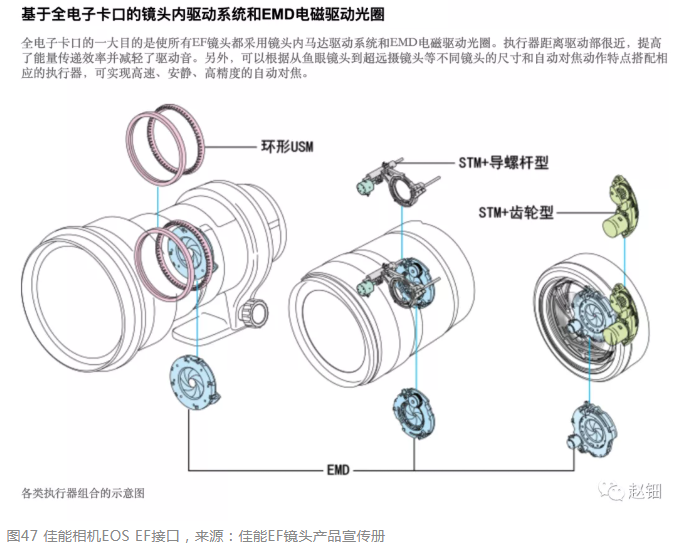

可換鏡頭相機也是模塊化產(chǎn)品,主要由機身、鏡頭和附件組成。以機身和鏡頭的接口為例,相機廠(chǎng)商開(kāi)發(fā)相機系列時(shí),鏡頭與機身的接口一般在定型之后會(huì )在很長(cháng)一段時(shí)間內保持穩定。以單反相機為例,佳能公司1987年推出EOS EF卡口鏡頭和相機,到2018年推出EOS R系列數碼微單,歷時(shí)30年,接口保持不變,EOS成為很受歡迎的相機產(chǎn)品之一。佳能公司2018年推出新的RF接口,更加適應數碼微單相機的發(fā)展趨勢。(圖47,48)

瑞典商用汽車(chē)公司Scania采用模塊化方式生產(chǎn)卡車(chē)和巴士,動(dòng)力總成、底盤(pán)和駕駛室等模塊之間的接口在產(chǎn)品推出之后就定型了,產(chǎn)品的技術(shù)改進(jìn)是在模塊內進(jìn)行的。“接口不變”的原則,使得技術(shù)進(jìn)步能夠很快通過(guò)模塊更新快速響應市場(chǎng)的需求,從而也保證了公司的贏(yíng)利水平處于行業(yè)領(lǐng)先。[3](圖49)

3. 接口應保持先進(jìn)性。成功的模塊化產(chǎn)品,應保持一定的前瞻性,為產(chǎn)品的功能更新和拓展預留空間。

4. 接口的兼容性是模塊化產(chǎn)品開(kāi)發(fā)中最重要的工作。由于模塊是由不同團隊分別進(jìn)行開(kāi)發(fā)的,因此,不同團隊對于功能、規格、信息的理解不同,對接口的理解也不同,很容易造成接口不兼容。這就需要系統的總設計師進(jìn)行統籌和協(xié)調,從頂層出發(fā),對接口的規格、功能進(jìn)行規劃,并綜合不同模塊的開(kāi)發(fā)成果,對接口進(jìn)行規范和統一。

5. 接口要根據設計、生產(chǎn)、裝配和維修等不同階段的不同需求,進(jìn)行統籌之后確定。產(chǎn)品在設計、生產(chǎn)、裝配和維修階段的需求是不一樣的。在設計階段,設計模塊的接口更多是虛擬的界面,界面之間需要明確設計的內容劃分、互相連通的幾何尺寸和功能要求;在生產(chǎn)階段,對界面的劃分更多側重在生產(chǎn)的協(xié)同、成組生產(chǎn)技術(shù)的工藝要求、以及生產(chǎn)流程的需要;在裝配階段,界面更加側重于裝配的效率、質(zhì)量的控制;當然界面的劃分也應考慮維護維修的方便性。

6. 接口應簡(jiǎn)潔有效。過(guò)于復雜的接口設計,必然使生產(chǎn)、裝配和維修時(shí)的難度成倍增加。

4.5.6. 裝配式建筑模塊化設計

裝配式建筑是復雜的系統工程,適合采用模塊化方法進(jìn)行設計、生產(chǎn)和裝配。

裝配式建筑的模塊化設計,首先要進(jìn)行總體規劃和頂層設計,根據建筑的功能和布局確定模塊、分模塊或子模塊的功能和種類(lèi),制定劃分的規則,明確劃分的界面,設計模塊之間的連接方式。

在裝配式建筑設計中如何定義和劃分模塊,相關(guān)的研究還比較少。

現行國家標準《裝配式混凝土建筑技術(shù)標準》GB/T 51231-2017、《裝配式鋼結構建筑技術(shù)標準》GB/T 51232-2017提到:

“公共建筑應采用樓電梯、公共衛生間、公共管井、基本單元等模塊進(jìn)行組合設計。”

“住宅建筑應采用樓電梯、公共管井、集成式廚房、集成式衛生間等模塊進(jìn)行組合設計。”

孟建民、龍玉峰等在深圳市保障性住房標準化模塊化研究中,采用模塊化設計方法,將模塊劃分為5個(gè)層級——I級為功能單元模塊(如浴房、盥洗、管井等)由標準化部品部件組合而成、II 級為功能空間模塊(如衛生間、臥室、餐廳等)由I級模塊組合而成、III級為基本模塊(戶(hù)型模塊和樓電梯交通核心模塊)由II級模塊組合而成、IV級為組合模塊(標準層模塊、架空層模塊、屋面模塊)由III級模塊組合而成、V級為樓棟模塊,由IV級模塊組合而成。V級模塊向上組合成社區。[4](圖50)

建筑師試圖通過(guò)模塊層級劃分架起用戶(hù)、設計師和生產(chǎn)廠(chǎng)家連接的橋梁,使得住宅的模塊化設計具有可實(shí)施性。

從設計角度來(lái)看,以上的劃分方法對裝配式建筑設計是可行的。模塊劃分由大到小,從社區到樓棟、從單元到戶(hù)型、從房間到部品,最終將模與部件結合起來(lái),使得設計工作可以遵循一條比較清晰的層次進(jìn)行逐級深化。

但是,這種模塊劃分方式也存在其他問(wèn)題。

首先,模塊層級偏多,造成模塊之間的組合關(guān)系十分復雜;

其次,模塊之間的界面多,很難統一,接口的幾何尺寸多到幾乎不可能定型;

另外,在建筑部(構)件的生產(chǎn)和施工裝配過(guò)程中,并非按照由小模塊到大模塊的方式逐級進(jìn)行的。

所以,5級模塊的劃分,雖然有助于設計師理清設計的邏輯,但由于模塊之間很難劃分清楚,模塊種類(lèi)繁多,以至于難以對模塊進(jìn)行定義,也很難指導生產(chǎn)和裝配。

因此,裝配式建筑模塊的劃分和接口的確定,應將設計、生產(chǎn)和裝配階段的需求統一考慮。

裝配式建筑進(jìn)行模塊化設計,首先要對建筑的功能按照系統化方式進(jìn)行布置,將具有相同或相似功能、尺寸的組成部分按照模塊的方式進(jìn)行設計;同時(shí),模塊之間的接口是設計的重點(diǎn),要對接口的功能進(jìn)行分類(lèi),使之符合互換性的原理,同時(shí)對接口的尺寸進(jìn)行研究,使之能夠在雙向或多向上進(jìn)行連接。每個(gè)模塊具有相對獨立的功能,模塊之間接口需要進(jìn)行標準化設計,在功能和尺寸上進(jìn)行標準化,使之具有互換性,保證模塊之間可以進(jìn)行雙向或多向連接。

4.5.7. 模塊化建筑

模塊化在裝配式建筑上應用的最經(jīng)典案例當屬模塊化建筑(Prefabricated Prefinished Volumetric Construction,PPVC)。模塊化建筑采用混凝土或者鋼骨架,做成箱體模塊,模塊內部裝修在工廠(chǎng)內完成,外窗一般也一同安裝在外墻上,內部管線(xiàn)基本敷設到位。模塊運輸到工地現場(chǎng),進(jìn)行模塊之間的連接,形成整體。

模塊在工廠(chǎng)內進(jìn)行制造,基本上可以完成95%的工作,是典型的場(chǎng)外建造模式,具有效率高、質(zhì)量好的優(yōu)勢。

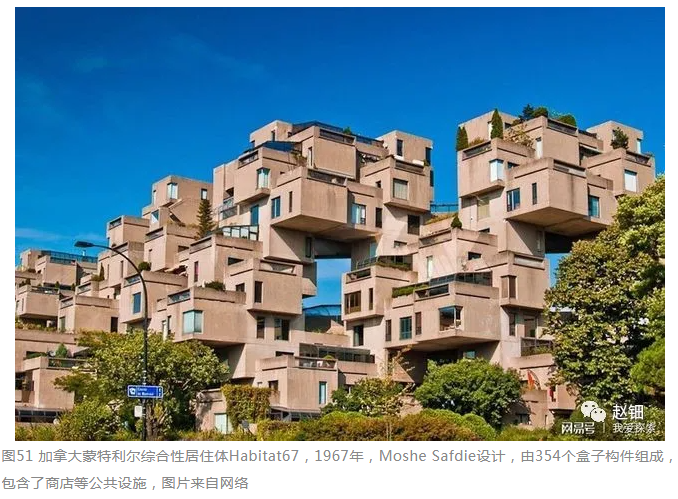

比較有名的模塊化建筑的案例有:加拿大蒙特利爾綜合性居住體Habitat67(圖51)、日本東京中銀艙體大樓(圖52)、美國圣安東尼奧河濱步道的希爾頓酒店、英國伍爾弗漢普頓大學(xué)學(xué)生宿舍、新加坡樟宜機場(chǎng)皇冠假日酒店擴建二期工程(圖53)等。[5]

在國內應用較早的模塊化建筑項目有鎮江港南路公租房[6]、雄安市民服務(wù)中心企業(yè)辦公區(圖56)、景德鎮景德鎮錦榮外國語(yǔ)學(xué)校 。近幾年,中集集團建設了深圳福田區5所模塊化學(xué)校,創(chuàng )出半年時(shí)間建成5所新學(xué)校的“加速度” 。[7]

模塊化(集裝箱)建筑是高度集成的技術(shù)體系,與傳統建造技術(shù)相比具有本質(zhì)的區別。模塊化建筑,具有現場(chǎng)建造與工廠(chǎng)預制兩個(gè)部分,因此,科學(xué)地分配這兩部分的工作量,以成本最優(yōu)為目標是下一步研究的重點(diǎn)。[8]

聯(lián)系地址:德州市經(jīng)濟技術(shù)開(kāi)發(fā)區紅都路956號

聯(lián)系電話(huà):0534-2109518

傳真:0534-2109698

郵箱:haitian968@htjdkj.com

李經(jīng)理:18963003578

微信掃一掃

WECHAT SCAN