鋼筋桁架疊合樓板提效性分析*

[摘要] 隨著(zhù)裝配式建筑發(fā)展,鋼筋桁架疊合樓板作為裝配整體式混凝土結構中重要的水平構件得到了大規模推廣和應用,期間也暴露出很多問(wèn)題。在研究如何提高鋼筋桁架疊合樓板的設計、生產(chǎn)和安裝施工效率的同時(shí)保證施工質(zhì)量,對疊合樓板的拼縫形式、構造方式、生產(chǎn)模式和安裝優(yōu)化進(jìn)行詳細剖析,形成高效的鋼筋桁架疊合樓板標準化設計、工業(yè)化生產(chǎn)和機具化施工系統。

[關(guān)鍵詞] 建筑工業(yè)化;裝配式建筑;疊合樓板;鋼筋桁架;密拼;高效施工;大空間;免支撐

[中圖分類(lèi)號]TU37;TV344

[文獻標識碼]A

[文章編號]1002-8498(2019)04-0000-00

Analysis on the Efficiency Improvement of Reinforced Truss Composite Assembled Slab

FAN Hua1,DING Hong2

(1.Shanghai Baoyue Real Estate Development Co.,Ltd.,Shanghai 201107,China;

2.Shanghai Zibao Residential Industry Co.,Ltd.,Shanghai 201107,China)

Abstract: With the development of prefabricated buildings, precast reinforced concrete truss slabs have been widely promoted and applied as important horizontal components in the assembly of monolithic concrete structures, and many problems have been exposed during the period. How to improve the efficiency, quality and quality of the design, production and installation of reinforced concrete truss laminates are focused. The detailed analysis of the joint form, construction mode, production mode and installation optimization of the laminated slab is carried out, aiming at the formation of high-efficiency reinforced concrete truss laminated floor standard design, industrial production and machine construction system.

Key words:

building industrialization;

prefabricated building;

composited assembled slab;lattice girder;dense docking;

efficient construction;large-space;

free supporting

0.引言

近幾年,我國裝配式建筑蓬勃發(fā)展,各類(lèi)裝配式結構體系研究和應用日趨成熟,但施工質(zhì)量、施工安全問(wèn)題也時(shí)有發(fā)生,對裝配式建筑的發(fā)展造成負面影響。因此,提高預制構件各階段安裝效率、施工質(zhì)量和安全的同時(shí)降低成本,是下階段建筑行業(yè)發(fā)展的關(guān)鍵。

當下,裝配式建筑的發(fā)展仍存在眾多不完善、待提高的環(huán)節:

設計工具落后

傳統二維 CAD 制圖方式仍占主導,沒(méi)有清晰的標準化設計理念,各項目間的設計方式相互參考,缺少改進(jìn),導致后續生產(chǎn)復雜、效率低下。

構件生產(chǎn)環(huán)節

相比國外,國內大部分構件廠(chǎng)的生產(chǎn)設備仍處于落后水平,信息化、數據化和自動(dòng)化程度較低,且國內暫無(wú)與之匹配的設計工具,無(wú)法打通設計到生產(chǎn)環(huán)節的數據鏈傳遞,進(jìn)一步導致整體工業(yè)化水平不高,仍以手工加半機械化的方式生產(chǎn)。

施工環(huán)節預制構件支撐體系不完善

仍采用傳統滿(mǎn)堂腳手架作業(yè)方式,既低效,也喪失了裝配式構件的快速組裝優(yōu)勢。臨時(shí)支撐缺少足夠的計算分析,往往造成耗材大又不安全的后果,近期發(fā)生的裝配式建筑施工安全事故就是典型案例。

1.低效原因分析及對策

1.1 設計分析

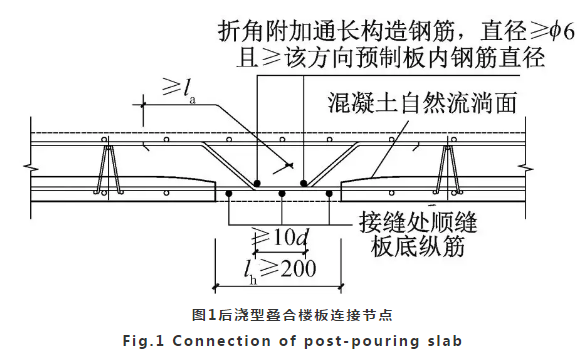

當前疊合樓板主要設計為后澆型疊合樓板,等同現澆的計算原理進(jìn)行配筋設計。較為常見(jiàn)的設計方式為如圖1所示的后澆型連接節點(diǎn)[1] 。

此類(lèi)疊合樓板設計時(shí)一般采用傳統 CAD 或信息化設計軟件制圖,但兩者區別不大,因為采用外伸鋼筋形式的疊合樓板即使采用信息化設計軟件和生產(chǎn)設備,生產(chǎn)設備也無(wú)法抓取邊模,從而改用人工固定齒模方式,信息化設計軟件產(chǎn)生的數據無(wú)法使用。

因此,若不從設計源頭完善構件設計方式,后端生產(chǎn)設備、施工工藝都不能發(fā)揮其高效性,先進(jìn)的機械設備形同虛設。

1.2 生產(chǎn)分析

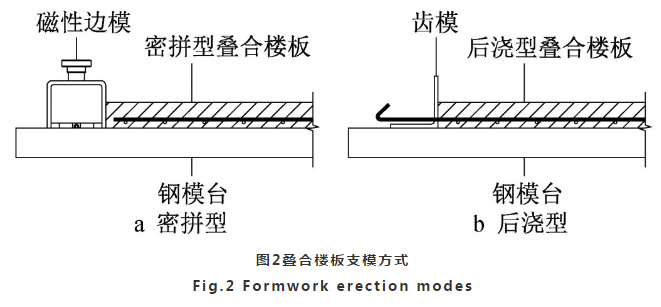

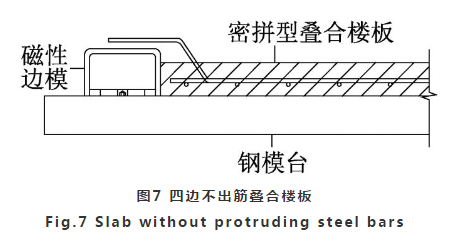

國外疊合樓板生產(chǎn)多采用自動(dòng)化流水線(xiàn),其批量化生產(chǎn)很大程度得益于疊合樓板側邊不出鋼筋的密拼型設計,可以高效利用機械手抓取磁性邊模支模( 見(jiàn)圖2) 。同時(shí),配合成型鋼筋網(wǎng)片加工設備、桁架鋼筋鋪設設備、預埋件定位布置設備等,實(shí)現疊合樓板全自動(dòng)生產(chǎn)。

現階段疊合樓板大部分采用后澆型連接設計,疊合樓板外伸鋼筋導致構件邊模布置無(wú)法利用機械手,生產(chǎn)工人需根據疊合樓板出筋間距、出筋長(cháng)度選取適用的齒模,并在模臺上進(jìn)行定位固定,自動(dòng)化流水線(xiàn)運轉效率低下,以上是導致諸多構件廠(chǎng)產(chǎn)量無(wú)法提升的主要原因。由實(shí)際生產(chǎn)效率對比可知,自動(dòng)化生產(chǎn)高出手工生產(chǎn)4倍以上。構件供應作為裝配式建筑高效施工的基礎,生產(chǎn)效率直接影響施工效率。

此外,由于預制構件運輸時(shí)最/大寬度的限制,兩側鋼筋外伸導致疊合樓板的實(shí)際寬度變小,單位車(chē)輛運輸構件量也變小,降低了運輸效率。

1.3 施工分析

裝配式建筑施工的高效性主要影響因素有塔式起重機、支撐和模板。做到塔式起重機利用高效、支撐便捷、模板使用少,施工效率也就相應提高。

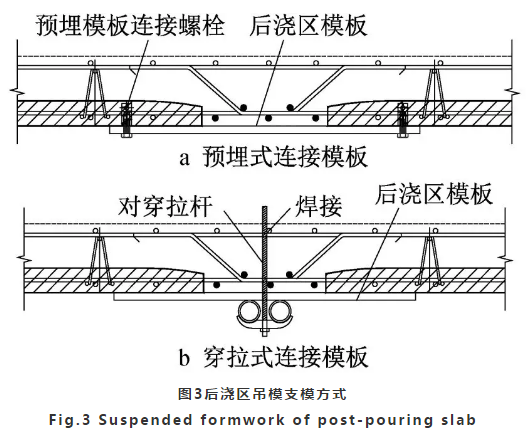

目前樓板的設計方式導致疊合樓板吊裝時(shí),外伸鋼筋極容易和樓板周邊的梁箍筋、墻板鋼筋和樓板鋼筋發(fā)生碰撞,每塊樓板的吊裝需耗費大量時(shí)間調整鋼筋,長(cháng)時(shí)間占用塔式起重機,利用率低下。后澆型樓板會(huì )產(chǎn)生大量樓板拼縫,需要現場(chǎng)進(jìn)行支模處理。后澆區支模方式主要分為撐模和吊模:撐模即采用底部支架撐起模板,類(lèi)似現澆樓板方式;吊模通過(guò)疊合樓板本身懸吊模板( 見(jiàn)圖3) 。預埋式模板連接時(shí)由于施工精度不夠容易導致拼縫不平、模板下墜、預埋螺栓定位偏差、拼縫蜂窩麻面等諸多問(wèn)題;而穿拉式模板連接時(shí)則需將拉桿與上部鋼筋焊接固定,澆筑完成后切除剩余穿拉鋼筋,施工復雜且難度較大,質(zhì)量難以保證。

1.4 對策分析

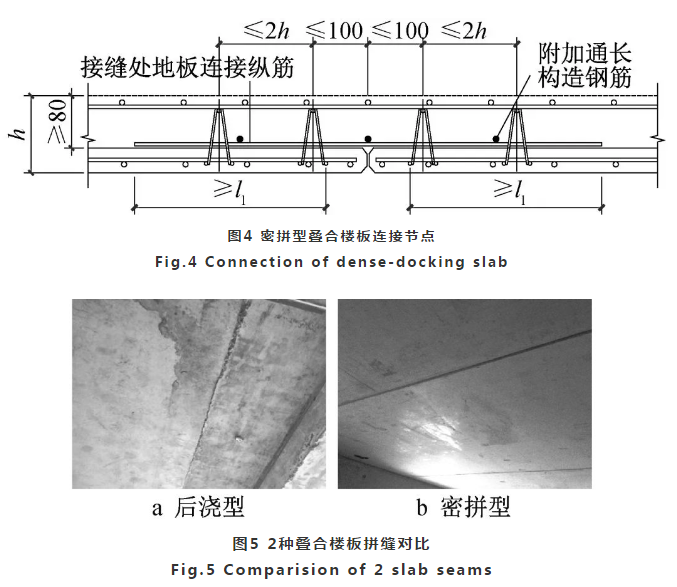

目前,國內對于密拼型疊合樓板的試驗研究及項目應用發(fā)展較快。同濟大學(xué)、浙江大學(xué)、中國建研院、寶業(yè)集團等高校、研究院和企業(yè)均對此進(jìn)行了系統性試驗研究,各類(lèi)試驗結論都證明了密拼型疊合樓板的可行性[2]。同時(shí),上海寶業(yè)惠南新市鎮23號樓、合肥青年城地下車(chē)庫、江西南昌航信大廈等項目均采用了如圖4所示的密拼型疊合樓板連接節點(diǎn),其結構性能、防水性能、全流程高效性都得到了有力證明[3]。后澆型與密拼型疊合樓板拼縫如圖5所示。

根據已有的500萬(wàn)平方米裝配式建筑項目實(shí)踐,結合近幾年開(kāi)展的相關(guān)試驗研究,裝配式建筑應形成高效鋼筋桁架疊合樓板標準化設計、工業(yè)化生產(chǎn)和機具化施工體系,從而達到高效施工的目的。

2.高效設計、生產(chǎn)和施工體系

2.1 標準化設計

高效設計的標準化,并非按照現有規范和圖集進(jìn)行模數化構件設計,而是根據項目戶(hù)型設計、生產(chǎn)設備、運輸條件等邊界條件,選擇合適的規格尺寸,采用信息化設計工具進(jìn)行參數化設計,從而達到高效設計的目的。

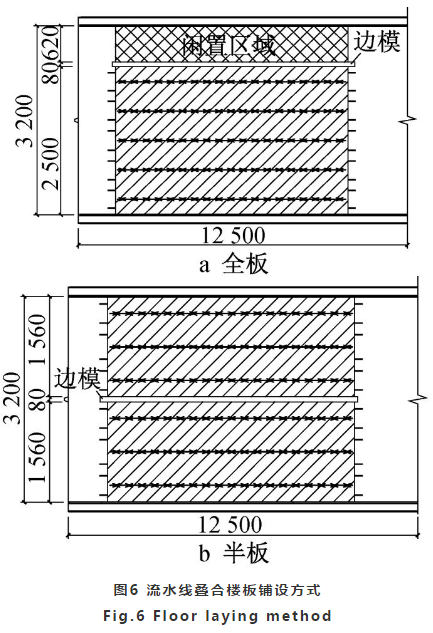

國家課題示范項目上海青浦新城63A03A地塊項目采用德國進(jìn)口全自動(dòng)流水線(xiàn),流水線(xiàn)模臺尺寸為12.50m×3.20m,邊模寬度為80mm。利用信息化設計工具時(shí),有“全板”和“半板”2種疊合樓板設計方式,“全板”為疊合樓板寬度2.5m(見(jiàn)圖6a),符合交通運輸最/大寬度限制,“半板”則根據流水線(xiàn)模臺寬度確定,在上述流水線(xiàn)模臺尺寸下,該“半板”寬度為1.56m(見(jiàn)圖6b)。

由圖6可知,根據流水線(xiàn)模臺尺寸,合理利用“半板”方式進(jìn)行疊合樓板的拆分設計,可以將模臺利用最/大化,避免產(chǎn)生過(guò)多閑置區域。但是“半板”設計會(huì )導致疊合樓板構件數量增加,從而增加現場(chǎng)施工時(shí)吊裝工作。因此,標準化設計時(shí)仍應盡量采用“ 全板”設計,同時(shí)結合戶(hù)型尺寸靈活配比“ 半板”,為高效生產(chǎn)做鋪墊。

2.2 工業(yè)化生產(chǎn)

高效生產(chǎn)的工業(yè)化首先要實(shí)現數據傳輸,否則所有后續的生產(chǎn)組織、材料控制、堆放貯存等無(wú)法實(shí)現,單純靠人工作業(yè)、個(gè)人素質(zhì)和技術(shù)水平,既無(wú)法實(shí)現預制構件量產(chǎn),也無(wú)法保證構件質(zhì)量。

現階段大部分預制構件生產(chǎn)單位采用人工作業(yè)為主,一方面原因是大部分裝配式建筑項目在設計端數據缺失,導致后續環(huán)節沒(méi)有數據源采集而無(wú)法實(shí)現自動(dòng)化生產(chǎn),另一方面則是進(jìn)口自動(dòng)化生產(chǎn)設備初期成本投入較高,而國產(chǎn)設備技術(shù)水平仍在發(fā)展階段,數據轉化率不高。針對目前普遍存在的數據傳輸問(wèn)題,已有相應軟件開(kāi)發(fā)和設備加工企業(yè)合作,并在數據傳輸方面取得了一定成果。如何進(jìn)行有效排版,提高單位模臺的覆蓋率和產(chǎn)量,是高效生產(chǎn)的關(guān)鍵因素。

項目設計階段,生產(chǎn)單位應及時(shí)介入,提出符合工廠(chǎng)模臺生產(chǎn)的意見(jiàn),供設計單位參考。此外,構件混凝土澆筑方量控制、齒模漏漿控制、鋼筋網(wǎng)片應用及如圖7所示的四邊不出筋疊合樓板應用,均可提高生產(chǎn)效率。

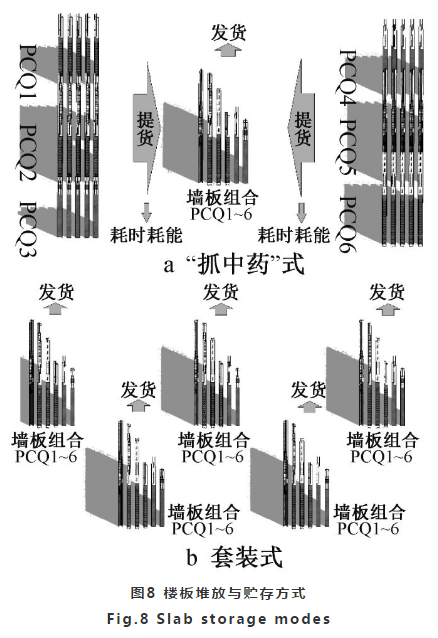

堆放貯存亦是目前亟需改進(jìn)的環(huán)節,圖8所示為2種貯存方式。“抓中藥”式的貯存方式一大弊端是造成施工吊裝雜亂,無(wú)法及時(shí)鎖定取吊相應構件,同時(shí)預制構件的選取和轉運造成大量時(shí)間和能源的耗費。相比之下套裝式的貯存方式則更加合理,根據構件編號和吊裝順序成套堆放構件,按照施工進(jìn)度實(shí)時(shí)按批發(fā)貨,有效提高構件廠(chǎng)儲運效率及施工現場(chǎng)吊裝效率,發(fā)揮了生產(chǎn)到施工環(huán)節的紐帶作用。

2.3 機具化施工

高效施工的機具化,是要盡量利用工具化模板、支撐體系、爬升式腳手架等一系列系統化的施工工具,達到提效率、降成本、減能耗的目的。

單點(diǎn)三角支撐輔以木工字梁的支撐體系相比滿(mǎn)堂支撐體系,具有安裝拆卸簡(jiǎn)單、支撐穩定、標高可控、場(chǎng)地占用率低的優(yōu)勢。設計明確的連續梁結構,可準確計算支撐間距[4] ,確保疊合樓板施工階段預制樓板不發(fā)生變形和開(kāi)裂,施工效率可較滿(mǎn)堂支撐形式高1倍以上。

以江西南昌航信大廈示范項目為例,設計階段采用大空間設計理念,取消預制次梁,增加樓板厚度,對結構布置進(jìn)行優(yōu)化,形成大板化疊合樓板,減少了總體構件數量,從而降低施工現場(chǎng)的吊裝工作。

通過(guò)設計優(yōu)化,各類(lèi)構件均大幅減少,構件數量降低了41%(見(jiàn)圖9),由于尺寸開(kāi)間加大,大板化預制構件應用量也大幅提高,單塊預制疊合樓板面積≥15m有326個(gè),約為59%,為構件的高效生產(chǎn)和施工提供了有利條件。

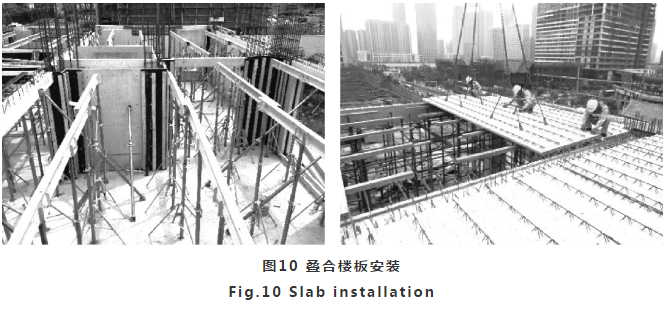

施工階段疊合樓板跨度<6m以下采用4點(diǎn)起吊方式,跨度≥6m屬于大型預制樓板,采用8點(diǎn)起吊方式,安放在間距1.0~1.5m的單點(diǎn)三角支撐輔以木工字梁支撐體系上,保證疊合樓板在澆筑階段不開(kāi)裂(見(jiàn)圖10)。此外,由于采用了密拼型疊合樓板連接,拼縫處采用具有無(wú)收縮、抗裂、防水等性能的專(zhuān)用水泥砂漿進(jìn)行填縫處理,保證疊合樓板施工的流暢性,避免后期拼縫修補處理工作。

3.EPC系統工程

裝配式建筑是一個(gè) EPC 系統工程,由多個(gè) EPC 子系統工程組成,包括主體結構、內裝、幕墻、機電等。其中主體結構子系統由樓板系統、墻板系統、梁柱系統等組成。

本文目前僅對主體結構子系統中的樓板系統進(jìn)行設計、生產(chǎn)和施工分析,仍存在大量需要優(yōu)化改進(jìn)的空間。對于主體結構子系統中的墻板系統,其預制墻板結構體系、套筒灌漿技術(shù)、幕墻連接技術(shù)、設計和生產(chǎn)方式等,都存在極大的改進(jìn)空間。因此裝配式建筑的提效必須關(guān)注各子系統,將各子系統的標準和技術(shù)體系進(jìn)行提升和完善,才能推動(dòng)裝配式建筑整體 EPC 工程發(fā)展。

4.結語(yǔ)

對鋼筋桁架疊合樓板在設計、生產(chǎn)、施工方面的問(wèn)題及對策進(jìn)行分析,同時(shí)結合諸多項目的應用實(shí)踐,對疊合樓板控制要點(diǎn)主要有以下建議。

1) 桁架疊合樓板應重視生產(chǎn)和施工環(huán)節,在設計端充分考慮生產(chǎn)和施工效率,靈活調整構件尺寸及連接方式。

2) 完善疊合樓板的標準體系,一套標準無(wú)法適用所有項目,應根據不用項目特征、生產(chǎn)條件采用合理標準體系。

3) 建立高效設計、生產(chǎn)和施工系統,結合各子系統工程,以 EPC 模式提高裝配式建筑的工業(yè)化建造效率。

聯(lián)系地址:德州市經(jīng)濟技術(shù)開(kāi)發(fā)區紅都路956號

聯(lián)系電話(huà):0534-2109518

傳真:0534-2109698

郵箱:haitian968@htjdkj.com

李經(jīng)理:18963003578

微信掃一掃

WECHAT SCAN